製造業における業務の流れを可視化する方法

はじめに

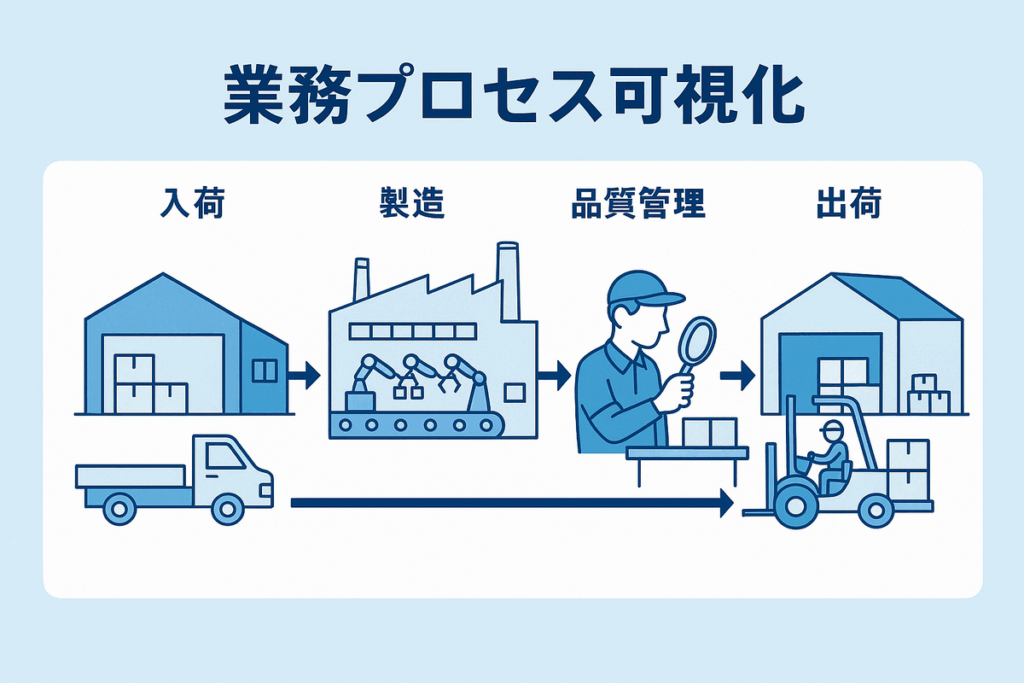

製造業の現場では、日々膨大な工程データが生成され続けていますが、その真の価値を引き出せている企業は決して多くありません。部品調達から組立、検査、出荷まで複雑に絡み合うプロセスにおいて、属人的な管理や現場の経験則に依存することが多く、結果として不良率の増加、納期遅延、コスト増といった深刻な課題を抱えがちです。

こうした課題の根本的な解決策として、今、業界から熱い注目を集めているのがプロセスマイニングです。この先進的な手法により、製造現場の「見えない流れ」を可視化し、データに基づく科学的な業務改善が実現できるようになります。

プロセスマイニングとは何か?

プロセスマイニングとは、製造現場の各種ITシステム(ERP、MES、SCADAなど)に蓄積されたイベントログデータをもとに、実際の業務プロセスを可視化・分析し、改善につなげる画期的な手法です。この手法は主に3つの分析アプローチから構成されています:

プロセスディスカバリー: イベントログから自動的にプロセスモデルを生成し、実際の業務フローを明らかにします。従来の想像や推測に基づく業務フロー図とは異なり、実データに基づく正確なプロセス図を作成できます。

適合性チェック: 実際のプロセスと設計された標準プロセスとの乖離を定量的に測定し、どこでズレが生じているかを特定します。これにより、標準化からの逸脱や例外処理の頻度を把握できます。

プロセスエンハンスメント: プロセスモデルをリアルタイムデータで強化し、継続的な改善を実現します。異常検知や将来予測も含まれ、問題が顕在化する前の予防的対策が可能になります。

製造業におけるプロセスマイニングの戦略的重要性

製造業では、部品調達から組立、検査、出荷まで、多数の部門や工程が複雑に連携しています。これらのプロセスには「計画通りに進まない」「作業者によって処理手順が異なる」「予期せぬボトルネックが発生する」といった課題が常に存在し、競争力を大きく左右します。

プロセスマイニングを活用することで、各工程の実際の処理時間、待機時間、リワーク(再加工)の発生パターン、不良発生箇所などが精密に可視化され、ボトルネックや非効率の根本原因が明確になります。これにより、属人的な判断や経験則に頼ることなく、確固たるデータに基づいた戦略的な改善が可能になるのです。

実践事例:不良分析の劇的な効率化

ある日本の精密機器メーカーでは、工程内で発生する不良品の原因究明に長年苦労していました。品質管理担当者は「各工程のログデータを手作業でつなぎ合わせ、どこで異常が発生したのかを突き止めるのに膨大な時間を要していた」と当時を振り返ります。

そこでプロセスマイニングツールを導入したところ、工程ごとのリードタイムや不良発生率の傾向が瞬時に把握できるようになりました。分析の結果、特定の機械設備で異常値が頻出していることが判明し、設備の微調整と作業手順の標準化を進めた結果、不良率は半年で25%低減という目覚ましい成果を達成しました。

実践事例:工程管理の全体最適化

また、欧州の自動車部品メーカーでは、納期遅延の根本原因把握のためにプロセスマイニングを戦略的に活用しました。ERPシステムのイベントログからサプライチェーン全体のプロセスを可視化したところ、特定部品の調達遅延が連鎖的に他工程へ波及していることが発見されました。

調達先との契約条件を見直し、代替サプライヤーを確保するなどの抜本的対策を講じた結果、リードタイム全体が平均15%短縮を実現。計画生産の精度も大幅に向上し、顧客満足度の向上にも寄与しています。

最新技術動向:AI統合プロセスマイニングの台頭

近年、AI技術を組み合わせた次世代プロセスマイニングが製造業界に革新をもたらしています。Celonisが提供するExecution Management System(EMS)は、その最先端の代表例として注目されています。このシステムでは、異常検知、将来予測、改善策の自動提案といった高度な機能が実装されており、従来は熟練の改善担当者でなければ気づけなかった改善ポイントも、AIが自動的に発見・提案してくれます。

さらに、オブジェクトセントリックプロセスマイニング(OCPM)という革新的な手法も注目を集めています。この手法では、複数プロセス間の相互関係まで踏み込んだ包括的な分析が可能になり、より全体最適化に向けた示唆が得られるようになっています。

導入の実践的ステップと成功のポイント

プロセスマイニング導入を成功させるためには、以下の体系的なアプローチが効果的です:

ステップ1:対象プロセスの戦略的選定

ROIが最も期待できるプロセスから始めることが重要です。不良率が高い工程や納期遅延が頻発する箇所を優先的に選定しましょう。

ステップ2:データソースの整理と抽出

ERP、MES、SCADA等の既存システムからイベントログを効率的に抽出する仕組みを構築します。データ品質の確保が成功の鍵となります。

ステップ3:イベントログの標準化整備

分析可能な形式にデータを整備し、タイムスタンプや処理ステータスの一貫性を確保します。

ステップ4:初期分析(ディスカバリー)

実際のプロセスフローを可視化し、想定していたプロセスとの相違点を明確にします。

ステップ5:ボトルネック抽出と改善仮説の構築

データ分析に基づいて改善ポイントを特定し、具体的な改善施策を立案します。

ステップ6:改善策の実行と効果測定

改善施策を実行し、継続的にその効果を測定・評価します。

成功のための重要な注意点

導入初期に完璧を求めすぎず、スモールスタートで始めることが成功の秘訣です。まずは特定工程だけでもプロセスの可視化を進め、小さな成功体験を積み重ねることで、組織全体への展開基盤を構築できます。

結論

製造業の現場では、膨大なデータが日々生成されていますが、それを戦略的に活用し切れていないケースが数多く存在します。プロセスマイニングは、こうした「眠れる現場データ」を覚醒させ、工程管理や不良分析を革新する極めて有効なアプローチです。

属人的な勘や経験から、データに基づく科学的な業務改善へ——これがプロセスマイニングの本質的価値であり、製造業における競争優位の源泉となります。デジタル変革が加速する今、プロセスマイニング導入は単なる選択肢ではなく、生き残りをかけた必須の戦略投資といえるでしょう。

関連リンク

プロセスマイニングの基礎から応用まで: プロセスマイニングとは

Celonisの先進機能について: AI分析と改善提案

導入プロセスの詳細: 導入プロセス

よくある質問(Q&A)

Q1:プロセスマイニング導入に必要なIT環境は? A1:基本的には、ERPやMESなどの業務システムからイベントログが取得できる環境があれば導入可能です。多くの先進的なツールは各種システムとの連携コネクタを標準装備しており、比較的スムーズな導入を実現できます。既存システムの改修は最小限に抑えられるケースが大半です。

Q2:導入効果はどれくらい期待できますか? A2:ボトルネックの発見や不良要因の特定により、生産性10~30%向上、リードタイム短縮、不良率低減といった具体的な成果が多数報告されています。ただし、対象プロセスの複雑さや初期課題の深刻度によって効果の幅は変動します。ROI(投資収益率)は通常6~18ヶ月で達成されるケースが多いです。

Q3:導入・運用に必要な人員体制は? A3:導入初期はプロジェクトチーム(3~5名程度)の体制が理想的です。IT担当者、現場責任者、データ分析担当者の連携が不可欠です。分析フェーズ以降は現場部門との密接な協力が重要ですが、AI機能を活用したツールにより従来と比べて大幅な負荷軽減が実現されています。

Q4:中小企業でも導入は現実的ですか? A4:はい、近年は中小企業向けの導入しやすいソリューションも充実しています。クラウドベースの提供により初期投資を抑制し、段階的な機能拡張が可能です。まずは特定工程に絞った限定的な導入から始めることで、リスクを最小化しながら効果を実感できます。

無料相談のご案内

「自社の製造プロセスにプロセスマイニングがどのような価値をもたらすのか具体的に知りたい」「まずは小さな範囲から試験導入してみたい」といった疑問をお持ちの方は、ぜひ当社の無料相談をご活用ください。

プロセスマイニング分野で豊富な実績を持つ専門コンサルタントが、貴社の現状や課題を詳しくお伺いし、最適な導入戦略を丁寧にご提案いたします。業界特有の課題や技術的な制約も含めて、実践的なアドバイスをお届けします。

お気軽にお問い合わせください: ディスカバリーワークショップ